365

Система Канбан — это стратегия оптимизации процессов. Канбан можно использовать для оптимизации производственных затрат и уменьшения размера производственной площадки

Определение системы Канбан

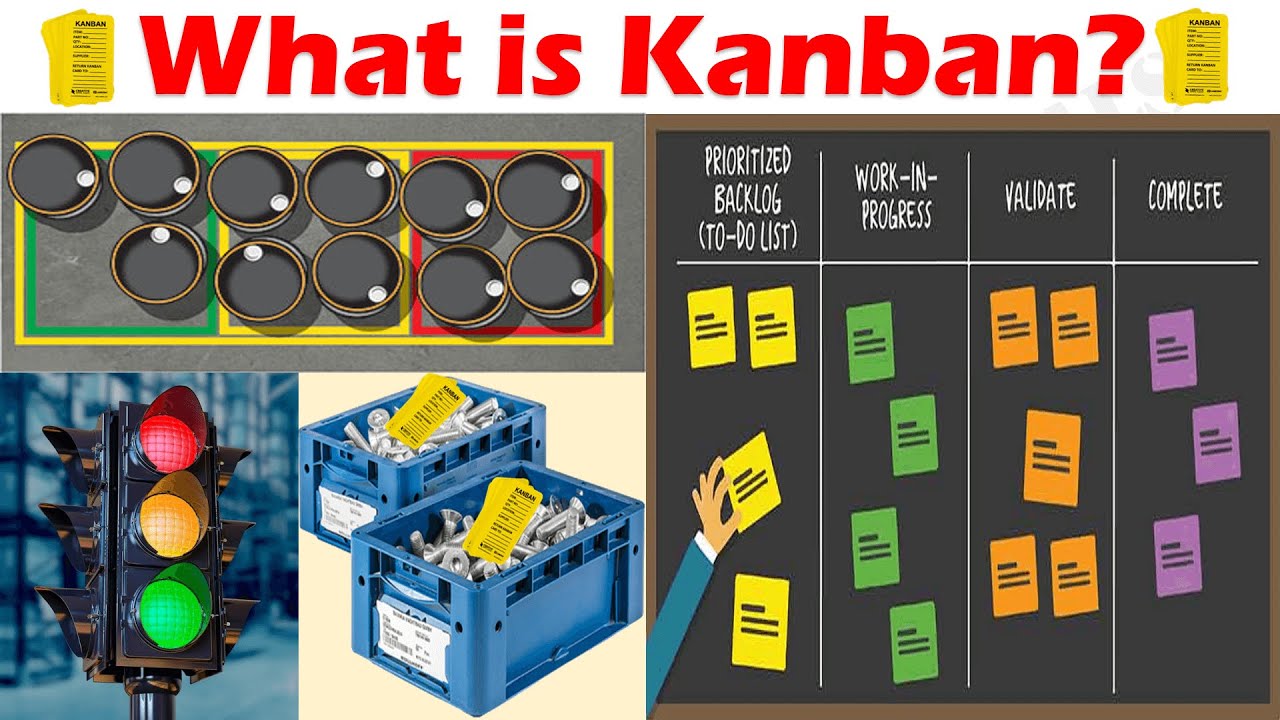

В принципе, метод Канбан можно использовать во всех областях, где рабочие операции повторяются регулярно. Для метода Канбан важен обзор. Для этого вы визуализируете этапы работы и делите их на категории: «ожидающие выполнения задачи», «выполняемые задачи» и «завершенные задачи». Определенная цель — перевести все задачи в категорию «завершенные задачи».

- Чтобы не перегружать категории «Ожидающие выполнения задания» и «Выполняемые задания», вы можете добавлять новые задания только в том случае, если хотя бы одно из них было выполнено. Категории не должны быть перегружены, но могут содержать только максимальное количество задач

- Визуализация и категоризация могут облегчить распределение задач и обязанностей. Кроме того, можно отслеживать выполнение и процессы в других областях задач. Это также позволяет быстрее распознавать и устранять задержки или узкие места

- Задачи распределяются с четкими правилами и рекомендациями. Сроки четко сформулированы и видны каждому.

- Кайзен также важен для системы Канбан. Он описывает постоянное совершенствование и оптимизацию системы. Таким образом, процесс основан на постоянном анализе и, следовательно, совершенствовании изнутри.

- Благодаря ограничению системы и стремлению к балансу между категориями, вакансии быстро устраняются, а перепроизводство своевременно распознается.

Основы системы Канбан

Система Канбан зародилась в Японии. Впервые она была применена здесь в автомобильной промышленности.

- После Второй мировой войны Япония оказалась в состоянии серьезного экономического кризиса. В то же время окрепшие профсоюзы смогли бороться за большое количество трудовых прав и закрепить их на законодательном уровне. Увольнения по инициативе работодателей было трудно обеспечить. Поэтому четкое и разумное распределение труда было необходимо для экономической эффективности.

- Руководитель производства Оно Тайити пришел в компанию Toyota в начале 1950-х годов. Он столкнулся с большим количеством рабочих, которые были более или менее квалифицированы и были сокращены в результате переговоров с профсоюзом.

- Визуализируя и ограничивая задачи, Оно Тайити сократил отложенные запасы и непроизводительность в отдельных отделах. Для визуализации он использовал карточки (по-японски — канбан) для соответствующих задач.

- Система быстро утвердилась во всей группе компаний Toyota, а также была перенесена в другие компании.